Печь для обжига извести - Lime kiln

Печь для обжига извести является печь используется для прокаливания из известняка ( карбонат кальция ) , чтобы произвести форму извести называется негашеной ( оксид кальция ). Химическое уравнение для этой реакции является

Эта реакция может протекать при температуре выше 840 ° C (1544 ° F), но обычно считается, что она происходит при 900 ° C (1655 ° F) (при этой температуре парциальное давление CO 2 составляет 1 атмосферу ), но температура около 1000 ° C (1832 ° F), при которой парциальное давление CO 2 составляет 3,8 атмосферы) обычно используется для быстрого протекания реакции. Избегают чрезмерной температуры, так как при этом образуется инертная известь, «обожженная до полного обжига».

Гашеная известь ( гидроксид кальция ) может быть получена путем смешивания негашеной извести с водой.

Использование ранней извести

Поскольку известь легко получить путем нагревания известняка, она должна была быть известна с древнейших времен, и все ранние цивилизации использовали ее в строительных растворах и в качестве стабилизатора глиняных штукатурок и полов. Знания о ее ценности в сельском хозяйстве также древние, но использование в сельском хозяйстве стало широко возможным только тогда, когда использование угля сделало его дешевым на угольных месторождениях в конце 13 века, а отчет об использовании в сельском хозяйстве был дан в 1523 году. Самые ранние описания извести Обжиговые печи мало чем отличаются от тех, что использовались для мелкосерийного производства столетие назад. Поскольку наземная транспортировка таких полезных ископаемых, как известняк и уголь, была затруднена в доиндустриальную эпоху, они распространялись по морю, а известь чаще всего производилась в небольших прибрежных портах. Многие сохранившиеся печи до сих пор можно увидеть на набережных вдоль побережья Великобритании.

Типы печей

Постоянные печи для обжига извести делятся на две большие категории: «факельные печи», также известные как «прерывистые» или «периодические» печи; и «вытяжные печи», также известные как «постоянные» или «текущие» печи. В факельной печи был создан нижний слой угля, а верхний слой печи был заполнен только мелом. Огонь горел в течение нескольких дней, а затем вся печь была освобождена от извести.

В вытяжной печи, обычно представляющей собой каменную конструкцию, мел или известняк наслаивали древесиной, углем или коксом и зажигали. При прожигании известь извлекалась из нижней части печи через вытяжное отверстие. Сверху были добавлены дополнительные слои камня и топлива.

Ранние печи

Общей чертой ранних обжиговых печей была камера сгорания в форме чашки с яйцом, с входным отверстием для воздуха в основании («глазком»), построенная из кирпича. Известняк измельчали (часто вручную) до довольно однородной формы 20–60 мм ( 1–2+1 / 2 в) комочки - мелкий камень был отвергнут. Последовательные куполообразные слои известняка и дерева или угля были построены в печи на решетчатых решетках через глаз. По окончании загрузки печь разжигалась внизу, и огонь постепенно распространялся вверх по загрузке. При прожаривании известь охлаждалась и выгребалась через основание. Выпал мелкий пепел, который был забракован «загадками».

Использовать можно было только кусковой камень, потому что заряду нужно было «дышать» во время стрельбы. Это также ограничивало размер печей и объясняет, почему все печи были примерно одинакового размера. Полусгоревший заряд больше определенного диаметра может разрушиться под собственным весом, тушив пожар. Таким образом, печи всегда производили 25–30 тонн извести за партию. Обычно на загрузку печи уходит один день, три дня на обжиг, два дня на охлаждение и день на разгрузку, поэтому недельный ремонт был нормальным. Степень горения контролировалась методом проб и ошибок от партии к партии, варьируя количество используемого топлива. Из-за большой разницы температур между центром заряда и материалом, близким к стенке, обычно получали смесь недожженной (т. Е. Высокие потери при возгорании ), хорошо обожженной и обгоревшей извести. Типичная топливная эффективность была низкой: на тонну готовой извести (15 МДж / кг) расходуется 0,5 тонны или более угля.

Производство извести иногда осуществлялось в промышленных масштабах. Один из примеров в Аннери в Северном Девоне , Англия , недалеко от Грейт-Торрингтона , состоял из трех печей, сгруппированных вместе в форме буквы L, и был расположен рядом с каналом Торрингтон и рекой Торридж, чтобы доставлять известняк и уголь и транспортировать удалите кальцинированную известь в те дни, когда еще не существовало должным образом покрытых металлом дорог.

Наборы из семи печей были обычными. Погрузочная и разгрузочная группы работали бы поочередно в течение недели.

Редко используемая печь была известна как «ленивая печь».

Великобритания

Большая печь в Crindledykes около Хейдон-Бридж , Нортумбрия, была одной из более чем 300 печей в округе. Уникальность этого района заключалась в том, что в одном горшке было четыре арки. Поскольку производство было сокращено, две боковые арки были заблокированы, но были восстановлены в 1989 году компанией English Heritage .

Развитие национальной железнодорожной сети сделало местные небольшие печи все более убыточными, и они постепенно вымерли в течение 19 века. На смену им пришли более крупные промышленные предприятия. В то же время новые применения извести в химической , сталелитейной и сахарной промышленности привели к появлению крупных заводов. Также были разработаны более эффективные печи.

Печь для обжига извести, возведенная в Дадли , Уэст-Мидлендс (бывший Вустершир ) в 1842 году, сохранилась как часть Живого музея Черной страны, который открылся в 1976 году, хотя последний раз печи использовались в 1920-х годах. Сейчас он является одним из последних в регионе, в котором на протяжении поколений до 1960-х годов доминировали угледобыча и добыча известняка.

- Обжиговые печи для обжига извести в Великобритании

Печи для обжига извести 19 века в Фрогхолле .

Сохранившаяся печь для обжига извести в Берджесс-парке в Лондоне.

Annery печь в Девоне, Англия.

Большой девятнадцатого века сингл в Crindledykes печь для обжига извести возле Housesteads Нортумбрии .

Австралия

В конце 19-го и начале 20-го веков город Варатах в Гиппсленде , штат Виктория , Австралия производил большую часть негашеной извести, которая использовалась в городе Мельбурн, а также в других частях Гиппсленда. Город, который сейчас называется Уокервилль , был расположен на изолированной части викторианской береговой линии и вывозил известь на кораблях. Когда в 1926 году это стало невыгодным, печи были остановлены. Современный район, хотя и не имеет городских удобств как таковых, позиционирует себя как туристическое направление. Руины печей для обжига извести можно увидеть и сегодня.

- Обжиговые печи для обжига извести в Австралии

Печь для обжига извести также существовала в Вул-Бэй , Южная Австралия .

- Печь для обжига извести, Wool Bay

Украина

Другие страны

Старые печи для обжига извести, Антуан , Бельгия

Печь для обжига извести Untermarchtal, Баден-Вюртемберг

Печь для обжига извести с 1906 года в Симплоне, Намибия

Современные печи

Шахтные печи

Теоретическая теплота (стандартная энтальпия ) реакции, необходимая для получения извести с высоким содержанием кальция, составляет около 3,15 МДж на кг извести, поэтому печи периодического действия были эффективны только около 20%. Ключом к повышению эффективности было изобретение обжиговых печей непрерывного действия, позволяющих избежать ненужных циклов нагрева и охлаждения, характерных для обжиговых печей периодического действия. Первыми были простые шахтные печи, похожие по конструкции на доменные печи . Это противоточные шахтные печи. Современные варианты включают регенеративные и кольцевые печи. Производительность обычно находится в диапазоне 100–500 тонн в сутки.

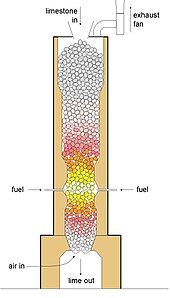

Противоточные шахтные печи

Топливо впрыскивается частично вверх по валу, обеспечивая в этот момент максимальную температуру. Свежее сырье, подаваемое сверху, сначала сушится, затем нагревается до 800 ° C, после чего начинается декарбонизация и прогрессирует все быстрее по мере повышения температуры. Под горелкой горячая известь передает тепло воздуху для горения и охлаждается им. Механическая решетка убирает известь с дна. Вентилятор тянет газы через печь, и уровень в печи поддерживается постоянным путем добавления корма через воздушный шлюз. Как и в печах периодического действия, можно использовать только крупный гранулированный камень, чтобы обеспечить равномерный поток газа через загрузку. Степень подгорания можно регулировать, изменяя скорость вывода извести. Возможно потребление тепла до 4 МДж / кг, но обычно от 4,5 до 5 МДж / кг. Из-за пика температуры на горелках до 1200 ° C в шахтной печи условия идеальны для производства обожженной извести средней и твердой степени.

Регенеративные печи

Обычно они состоят из пары валов, работающих поочередно. Во-первых, когда вал A является «первичным», а B - «вторичным» валом, воздух для горения добавляется сверху вала A, а топливо несколько ниже через фурмы горелки. Пламя идет сверху вниз. Горячие газы проходят вниз, проходят через так называемый «канал» к валу B и проходят вверх к выпуску вала B. В то же время в оба вала снизу добавляется охлаждающий воздух для охлаждения извести и выпуска газов. через дно печи невозможно при постоянном поддержании положительного давления. Воздух для горения и охлаждающий воздух вместе выходят из печи через выхлоп на верхней части шахты B, предварительно нагревая камень. Направление потока периодически меняется (обычно 5–10 раз в час) на валы A и B, меняя роль «первичного» и «вторичного» вала. Печь имеет три зоны: зону предварительного нагрева вверху, зону обжига посередине и зону охлаждения внизу. При циклировании образуется зона длительного обжига с постоянной относительно низкой температурой (около 950 ° C), которая идеально подходит для производства высококачественной реактивной извести мягкого обжига. При температуре выхлопных газов до 120 ° C и температуре извести на выходе из печи в диапазоне 80 ° C потери тепла регенеративной печи минимальны, а расход топлива составляет всего 3,6 МДж / кг. Благодаря этим особенностям регенеративные печи сегодня являются основной технологией в условиях значительных затрат на топливо. Регенеративные печи построены производительностью от 150 до 800 т / день, из которых обычно от 300 до 450.

Кольцевые печи

Они содержат концентрический внутренний цилиндр. Он собирает предварительно нагретый воздух из зоны охлаждения, который затем используется для создания давления в средней кольцевой зоне печи. Воздух, распространяющийся наружу из зоны повышенного давления, вызывает встречный поток вверх и параллельный поток вниз. Это снова дает длинную, относительно прохладную зону прокаливания. Расход топлива находится в диапазоне от 4 до 4,5 МДж / кг, и известь обычно имеет среднюю степень обжига.

Вращающиеся печи

Вращающиеся печи начали использоваться для производства извести в начале 20-го века и теперь составляют большую часть новых установок, если затраты на энергию менее важны. Раннее использование простых вращающихся печей имело преимущества, заключающиеся в том, что можно было использовать гораздо более широкий диапазон размеров известняка, от мелких частиц и выше, и можно было удалить нежелательные элементы, такие как сера . С другой стороны, расход топлива был относительно высоким из-за плохого теплообмена по сравнению с шахтными печами, что приводило к чрезмерным потерям тепла в выхлопных газах. Старомодные «длинные» вращающиеся печи работают с расходом от 7 до 10 МДж / кг. Современные установки частично преодолевают этот недостаток, добавляя подогреватель, который имеет такой же хороший контакт твердых частиц / газа, как и шахтная печь, но расход топлива все же несколько выше, обычно в диапазоне от 4,5 до 6 МДж / кг. В показанной конструкции круг валов (обычно 8–15) расположен вокруг восходящего канала печи. Горячий известняк последовательно выгружается из валов под действием гидравлической «толкающей пластины». Типичные печи производительностью 1000 тонн в день. Вращающаяся печь для обжига извести является наиболее гибкой из всех печей для обжига извести, способной производить мягкую, среднюю или твердую обожженную известь или долим.

Очистка газа

Все вышеуказанные конструкции печей производят выхлопные газы, которые переносят значительное количество пыли. Известковая пыль особенно агрессивна. Для улавливания этой пыли устанавливается оборудование, обычно в виде электрофильтров или рукавных фильтров. Пыль обычно содержит высокую концентрацию таких элементов, как щелочные металлы , галогены и сера.

Выбросы углекислого газа

Известковая промышленность является значительным источником выбросов углекислого газа . Производство одной тонны оксида кальция включает разложение карбоната кальция с образованием 785 кг CO 2 в некоторых применениях, например, при использовании в качестве строительного раствора ; этот CO 2 позже реабсорбируется по мере удаления раствора.

Если тепло, подаваемое для образования извести (3,75 МДж / кг в эффективной печи), получается за счет сжигания ископаемого топлива, оно выделяет CO 2 : в случае угольного топлива 295 кг / т; в случае газового топлива 206 кг / т. Потребление электроэнергии эффективной установки составляет около 20 кВтч на тонну извести. Этот дополнительный ввод эквивалентен примерно 20 кг CO 2 на тонну, если электроэнергия вырабатывается из угля. Таким образом, общие выбросы могут составлять около 1 тонны CO 2 на каждую тонну извести даже на эффективных промышленных предприятиях, но обычно составляют 1,3 т / т. Однако, если источником тепловой энергии, используемой при его производстве, является полностью возобновляемый источник энергии, такой как солнечная, ветровая, гидроэнергетическая или даже ядерная; чистых выбросов CO 2 в процессе прокаливания может не быть . При производстве на единицу веса требуется меньше энергии, чем при производстве портландцемента , в первую очередь потому, что требуется более низкая температура.

Прочие выбросы

Смотрите также

использованная литература

внешние ссылки

- Авторитетное обсуждение извести и ее использования (контекст США)

- Печи для обжига извести в Ньюпорт-Пембрукшире, Западный Уэльс

- Техническое описание обжига извести и цемента, сделанное Маспраттом в середине XIX века.

- Физико-химический процесс извести

- Цифровая коллекция известковых печей в библиотеке государственного университета Сономы

Печь для обжига извести с двойной аркой Wainmans - внесено в список II степени - 1 февраля 2005 г.

Детали и изображение: https://web.archive.org/web/20140522012536/http://cowlingweb.co.uk/local_history/history/wainmanslimekiln.asp